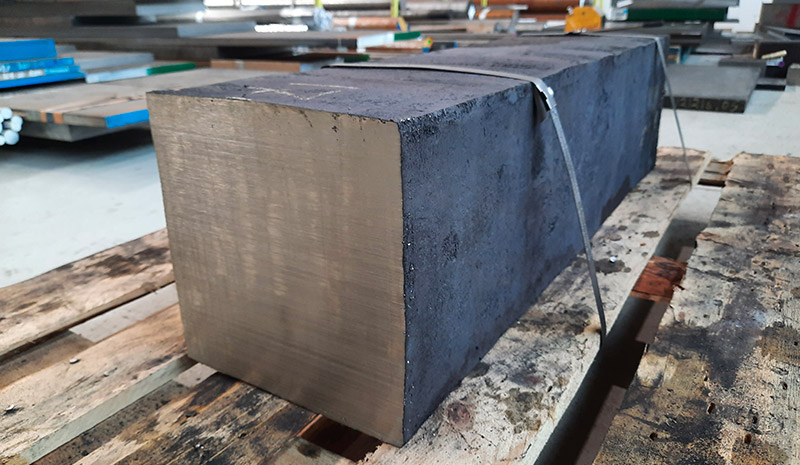

Forgiatura acciaio

La forgiatura è un antico processo produttivo, a volte imprescindibile, al fine di ottenere particolari in acciaio, con determinate caratteristiche e sagome.

Forgiatura o

fucinatura

Ad esempio per un acciaio la lavorazione avviene in corrispondenza della transizione da ferrite (soluzione solida interstiziale costituita da ferro alfa e carbonio) ad austenite (soluzione solida interstiziale costituita da ferro gamma e carbonio). Lo scopo di tale lavorazione è la produzione di sbozzati e semilavorati massivi, che saranno poi successivamente portati a dimensione finale tramite lavorazioni alle macchine utensili, o tramite più precise e successive lavorazioni per deformazione plastica. Si producono particolari fucinati e sagomati in acciai da costruzione, acciai per utensili a freddo, per utensili a caldo, acciaio rapidi, acciai da cementazione, per cuscinetti, acciai da nitrurazione, acciai inox martensitici, acciai inox martensitici, acciai inox austenitici, acciai resistenti alla corrosione, acciai super austenitici, acciai inox duplex e super duplex, acciai inox indurenti per precipitazione ecc. Le sagome prodotte con la forgiatura a caldo sono: tondi, quadri, piatti, flange, dischi, anelli ecc. Inoltre è possibile effettuare sull’acciaio forgiato il successivo trattamento termico ed eventuali operazioni di sgrossatura delle superfici con idoneo sovrametallo, al fine di ottenere prodotti fucinati con le misure finite richieste dal cliente.

Programma produttivo dei fucinati

Le dimensioni indicate sono da considerarsi generiche e ogni particolare verrà valutato in base alla sua forma geometrica ed al grado di riduzione richiesto.

Barre d’acciaio e semilavorati:

TONDI: dal diam. 30 mm al diam.1300 mm

PIATTI E QUADRI: max 1200 mm/q

LUNGHEZZA MAX: 7500 mm

PESO MAX: 5800 Kg.

Forgiatura anelli e dischi

DIAMETRO ESTERNO MAX: 1300 mm

DIAMETRO INTERNO MAX: 500 mm

ALTEZZA (spessore) MAX: 450 mm

PESO MAX: 2500 kg.

Forgiatura acciaio: i nostri plus

- Ufficio tecnico dedicato alla preventivazione in pochi minuti della richiesta d’offerta del cliente

- Selezione della materia prima nel mercato metallurgico eslusivamente europeo

- Forgiatura in tempi molto celeri con rilascio del certificato acciaieria di colata 3.1

- Eventuali trattamenti termici, lavorazioni meccaniche, prove distruttive e non distruttive con rilascio delle relative certificazioni.

- Consegna dei pezzi forgiati con mezzi propri

Trattamento termico

Successivamente all’ operazione di forgiatura è possibile eseguire il trattamento termico della qualità prodotta. Per trattamento termico si intende il ciclo termico effettuato in predeterminate condizioni e temperature a cui devono seguire raffreddamenti, più o meno lenti, con lo scopo di fare assumere ad un metallo o ad una lega metallica (nel nostro caso acciaio) quelle strutture cristalline che gli conferiscono determinate caratteristiche meccaniche e/o tecnologiche.

Vi è la possibilità di eseguire cicli di trattamento termico standard in base alla qualità d’acciaio, oppure seguire le specifiche richieste della clientela.

Lavorazione meccanica

La lavorazione meccanica principe, dopo la forgiatura è la tornitura. La tornitura è un processo di produzione industriale ottenuta per asportazione di truciolo, viene definita da un moto rotatorio del pezzo e un moto per lo più rettilineo dell’utensile. Il tagliente dell’utensile penetra nel materiale del pezzo e ne stacca la parte in eccesso (sovrametallo) formando così un truciolo. La macchina utensile usata per la tornitura è il tornio. I torni utilizzati possono essere paralleli o verticali a seconda del diametro da tornire. Altresì la procedura di lavorazione meccanica di fresatura, avviene sempre per asportazione di truciolo e viene effettuata per i pezzi di sagoma piatta o quadra. La lavorazione meccanica è necessaria per poi effettuare, a richiesta, i controlli non distruttivi sui pezzi prodotti.

Controlli distruttivi

Infine è possibile eseguire, presso un laboratorio terzo certificato ISO 17025, le seguenti prove meccaniche distruttive: durezza, trazione, compressione e resilienza, altresì è possibile effettuare analisi chimiche, esami di metallografia e prove per la corrosione.

Controlli non distruttivi

Dopo la lavorazione meccanica vi sono i controlli non distruttivi: i controlli visivi e dimensionali vengono eseguiti in modo sistematico su tutti i pezzi prodotti, invece a richiesta vengono eseguiti i seguenti controlli:

Controllo ad ultrasuoni

Il Controllo ad Ultrasuoni (UT) si basa sulla generazione di un’onda di vibrazione. L’applicazione tipica del metodo di controllo ad ultrasuoni, riguarda la produzione metallurgica: fusioni, laminati, estrusi, fucinati, tubi, saldature e per il nostro caso acciaio. Questo, permette la ricerca di difetti originatisi in servizio e pregiudizievoli all’affidabilità del componente come: cricche di fatica, cricche di tensiocorrosione e di infragilimento. Tale controllo può avvenire a pezzo sgrossato anche con misure grezze.

Controllo con liquidi penetranti

L’ispezione con liquidi penetranti (PT) è un metodo particolarmente idoneo per evidenziare e localizzare discontinuità superficiali, quali cricche e porosità. Questi liquidi, includono sia prodotti rossi visibili in luce bianca, sia prodotti fluorescenti, dove in quest’ultimo caso l’indicazione è evidenziata sotto luce ultravioletta. Di norma il controllo viene effettuato sui pezzi finiti.

Prova magnetoscopica

La prova magnetoscopica (MT), permette un controllo non distruttivo per mezzo di particelle magnetiche, questo metodo ha la funzione di localizzare le discontinuità superficiali e sub-superficiali in materiali ferromagnetici. Il test si basa sul fatto che quando l’oggetto da testare è magnetizzato, le discontinuità che si trovano in un senso generalmente trasversale al campo magnetico, determinano una deviazione delle linee di flusso del campo magnetico stesso. I materiali non ferromagnetici chiaramente, non possono essere controllati mediante questa metodica , per tale ragione non subiscono tale controllo; leghe di alluminio, leghe di magnesio, rame e le sue leghe, titanio e le sue leghe, acciai inossidabili austenitici. Di norma la prova viene eseguita su pezzi finiti.

Il servizio di forgiatura è disponibile per i seguenti acciai:

Acciai non legati/basso legati al carbonio: A105 – LF2 – F60 – F65 – A266 – A765 – C45

Acciai per impieghi a basse temperature: LF3 – A522 TP 1 (LN90)

Acciai basso legati, resistenti allo scorrimento a caldo: F5 – F5a – F91(X10CrMoVNb9-1) – F11(13CrMO4-5) – F12 – F22 (11CrMo9-10)

Acciai per utensili a freddo: 1.2379

Acciai per utensili a caldo: 1.2343, 1.2344, 1.2714

Acciai super rapidi: 1.3343( X82WMoV65), 1.3243 (HS6-5-25), 1.3247 (HS2-9-1-8)

Acciai da cementazione: 18NiCrMo5- 17NiCrMo6-4 – 18CrNiMo7-6 – 16NiCrMo12 – 16NiCr11

Acciai da bonifica: 30CrNiMo8 – 30NiCrMo12 – 34CrNiMo6 – 36CrNiMo4 – 39NiCrMo3 – 36NiCrMo16 – 42CrMo4 ( 4140) – 40NiCrMo7 ( 4340) – 30CrMo4 (4130) – 21CrMoV5-7 – 40CrMoV4-6 (B16) – A372 Gr. F Cl.70 – 50CrMo4 – 34CrMo4 – 24CrMo5

Acciai da nitrurazione: 41CrAlMo7 (LK3) – 31CrMo12 – 31CrMoV12 -34CrAlNi7

Acciai inox martensitici: 410/F6A (X12Cr13, 1.4006) – F6NM (X3CrNiMo13-4, 1.4313) – 420 ( X20Cr13, 1.4021) – 422 ( X20CrMoV12-1) – 422W(616) – 431 ( X17CrNi16-2, 1.4057) – 1.4418 (X4CrNiMo 16-5-1) – X4CrNi16.4

Acciai inox austenitici: AISI 304 – AISI316 – AISI 316Ti – AISI347

Acciai inox resistenti alla corrosione (UREA GRADE): F316L UG (X2CrNiMo18-14-3) – F310MoLN (X1CrNiMoN25-22-2) – 1.6952 (24NiCrMoV14-6)

Acciai super austenitici: F44 (X1CrNiMoCuN20-18-7, 1.4547, UNS S31254)

Acciai inox duplex e super duplex: F51 (X2CrNiMoN22-5-3, 1.4462, UNS S31803, F60) – F53 (X2CrNiMoN25-7-4, 1.4410, UNS 32750) – F55 (X2CrNiMoCuWN25-7-4, 1.4501, S32760)

Acciai inox indurenti per precipitazione: AISI 630 ( X5CrNiCuNb17-4, 1.4542, UNS S17400) – 1.4545 ( UNS S15500)

Acciai per cuscinetti: 100Cr6, 100CrMo7